¿Conoces las 5S? Una metodología clave para la mejora continua

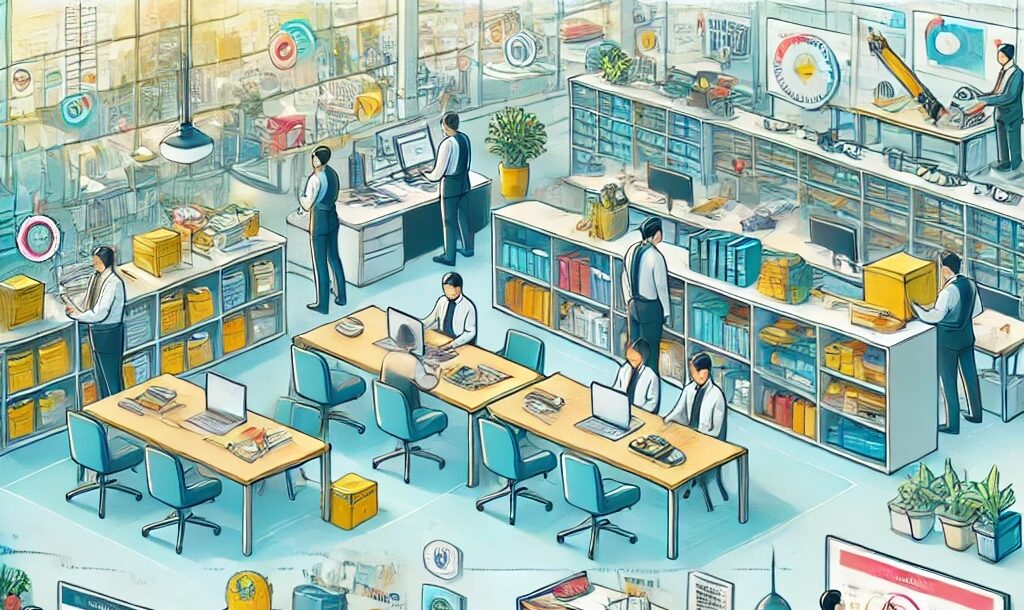

Las 5S son una metodología japonesa ampliamente utilizada para mejorar la productividad y fomentar un ambiente de trabajo organizado, seguro y eficiente. Surgida en Japón como parte del sistema de producción de Toyota, esta técnica se basa en cinco principios que comienzan con la letra «S» en japonés: Seiri, Seiton, Seiso, Seiketsu y Shitsuke. A continuación, exploraremos cada una de estas etapas y sus beneficios.

Historia y origen de las 5S

Las 5S nacieron en Japón durante la década de 1950 como parte del Sistema de Producción Toyota, creado por Taiichi Ohno, un ingeniero industrial considerado el padre del sistema «justo a tiempo». Estas cinco disciplinas se diseñaron inicialmente para mejorar la eficiencia en las plantas de producción, pero su impacto ha trascendido a otros sectores y países, convirtiéndose en una herramienta clave para la mejora continua.

¿Son pasos consecutivos o disciplinas independientes?

Las 5S pueden implementarse como un proceso continuo donde cada etapa se construye sobre la anterior, o como disciplinas independientes que se aplican según las necesidades y prioridades de la organización. En general, se recomienda seguirlas en orden para obtener resultados sostenibles y maximizar el impacto.

- Seiri (Clasificar): Eliminar lo innecesario.

- Seiton (Ordenar): Organizar lo esencial.

- Seiso (Limpiar): Mantener el espacio limpio.

- Seiketsu (Estandarizar): Establecer normas.

- Shitsuke (Disciplinar): Crear hábitos y cultura.

Ejemplos de empresas líderes en la aplicación de las 5S

Algunas empresas reconocidas a nivel mundial por implementar las 5S con éxito incluyen:

- Toyota: Como creadora de la metodología, Toyota ha integrado las 5S en sus operaciones para mejorar la eficiencia y reducir desperdicios.

- Honda: Aplica las 5S en sus líneas de producción, destacándose por su compromiso con la calidad y el orden.

- Panasonic: Utiliza las 5S para garantizar altos niveles de organización y productividad en sus plantas.

- General Electric (GE): Aunque no es japonesa, GE ha adoptado las 5S como parte de su estrategia de mejora continua y cultura Lean.

1. Seiri (Clasificar)

El primer paso se centra en identificar lo esencial y separar lo necesario de lo innecesario. En esta etapa, se implementan acciones como:

- Crear un sistema de etiquetado rojo para marcar elementos innecesarios.

- Eliminar herramientas, documentos o materiales que no se utilizan.

- Optimizar la utilización del espacio.

- Realizar revisiones periódicas para asegurar que el lugar de trabajo permanezca despejado.

Beneficio clave: Reducción de desperdicios y mejora en el acceso a los elementos esenciales.

2. Seiton (Ordenar)

Este principio busca la organización lógica y eficiente de los elementos necesarios. Algunas de las prácticas incluyen:

- Asignar áreas designadas para cada herramienta o recurso.

- Garantizar la accesibilidad rápida y fácil a lo que se necesita.

- Utilizar soluciones de almacenamiento eficientes.

- Implementar una gestión visual que facilite identificar y localizar elementos.

Beneficio clave: Ahorro de tiempo al evitar la búsqueda innecesaria de materiales.

3. Seiso (Limpiar)

Se refiere a mantener la limpieza del entorno de trabajo para prevenir problemas y fomentar el bienestar. Las acciones incluyen:

- Establecer horarios regulares de limpieza.

- Realizar comprobaciones periódicas de mantenimiento.

- Asignar responsabilidades específicas para las tareas de limpieza.

- Inspeccionar constantemente el lugar de trabajo y proporcionar retroalimentación.

Beneficio clave: Mejora en la seguridad e higiene, reduciendo riesgos de accidentes.

4. Seiketsu (Estandarizar)

Esta etapa busca mantener y estandarizar los procesos establecidos en las etapas anteriores. Las prácticas recomendadas incluyen:

- Documentar procedimientos operativos estándar.

- Brindar formación y educación continua al personal.

- Implementar controles visuales que refuercen las buenas prácticas.

- Realizar auditorías periódicas.

- Diseñar mecanismos efectivos de retroalimentación.

Beneficio clave: Sostenibilidad de las mejoras alcanzadas a lo largo del tiempo.

5. Shitsuke (Disciplinar)

La última «S» se enfoca en la disciplina y el compromiso para integrar las 5S en la cultura organizacional. Las acciones incluyen:

- Fomentar una cultura de excelencia.

- Apoyar el liderazgo y el ejemplo de los mandos altos.

- Reconocer y recompensar el cumplimiento de las buenas prácticas.

- Monitorear y evaluar el desempeño continuamente.

- Invertir en formación y desarrollo constante del personal.

Beneficio clave: Consolidación de un entorno de trabajo donde las buenas prácticas se convierten en hábitos.

¿Por qué implementar las 5S?

La implementación de las 5S ofrece numerosos beneficios, tales como:

- Reducción de desperdicios.

- Mejora en la seguridad y la higiene.

- Incremento en la productividad y eficiencia.

- Fomento del compromiso y la motivación en el equipo.

- Creación de un entorno laboral más agradable.

Reflexión final

Implementar las 5S requiere compromiso y participación de todos los niveles de la organización. Aunque cada etapa presenta desafíos, muchos consideran que Shitsuke (disciplina) es la más desafiante, ya que implica cambiar hábitos y mantener el enfoque a largo plazo.

¿Tú qué opinas? ¿Cuál de las 5S crees que es la más desafiante para aplicar? ¡Comparte tu experiencia y comencemos juntos el camino hacia la mejora continua!

Jorge Enrique Gutiérrez Guillén

#Productividad #MejoraContinua #Metodología5S #EficienciaLaboral #CulturaOrganizacional